Компания UNITAPE занимается производством полипропиленовых лент уже 19 лет.

За это время был наработан колоссальный опыт по части технологии и производственного процесса.

С началом 2000-х был взят курс на принципиально новое взаимодействие с клиентами компании. Мы стремимся просвещать своих клиентов, делиться с ними обширными знаниями, наработанными за годы работы, чтобы наше взаимодействие было более продуктивным и полезным. Капиталистическая составляющая рыночных отношений ясно установила негативный тренд, при котором отношения между продавцом и покупателем перестали быть доверительными.

Рынок ломится от предложений. Так называемые скальперы стремятся сработать на краткосрочной сделке, подешевле купить у производителя и подороже перепродать конечному клиенту. Их не заботят качество продукта и те неудобства, которые он может причинить клиенту в дальнейшем. Его цель продать здесь и сейчас, любыми средствами. Поэтому зачастую клиенты приобретают ленту, не соответствующую заявленному продавцом качеству или намотки на бобине.

Компания UNITAPE стремится построить доверительные и долгосрочные отношения со своими клиентами за счет открытости, предоставления высококлассного сервиса, а также индивидуального подхода к каждому клиенту.

Высокие стандарты качества, соблюдаемые при производстве ленты, гибкость производства, широкий ассортимент выпускаемой продукции, а также профессиональный сервис – вот главные козыри нашей компании.

UNITAPE показывает процесс производства полипропиленовой ленты изнутри

1-й этап. Настройка экструдера

Перед загрузкой сырья, необходимо настроить параметры работы экструдера. Экструдер осуществляет процесс переработки полимерного сырья в однородный расплав и придаёт ему форму путём продавливания через экструзионную головку и специальное калибрующее устройство.

2-й этап. Загрузка полимерного сырья в бункер экструдера

Полимерное сырье поступает на предприятие чаще всего в виде гранул ПП марки 01030. Затем в необходимых количествах сырье загружается в бункер экструдера.

3-й этап. Формование

Из бункера, минуя горловину загрузочной воронки, сырьё попадает в загрузочную зону шнека, а затем транспортируется по цилиндру пластикации. От сдавливания, перемешивания и контакта с нагретым цилиндром и шнеком полимерное сырьё расплавляется и превращается в однородную массу — расплав. После чего, на выходе из формующей головки (головка снабжена адаптером, с помощью которого задаются основные настройки), получается полимерная лента, еще далекая от своего конечного состояния.

4-й этап. Охлаждение

На выходе из экструдера, еще горячую, несформированную ленту, протягиваю по низу охлаждающего резервуара для последующего закрепления на растягивающих валах.

5-й этап. Формирование ленты и процесс растяжения

Предварительно охлажденная лента протягивается через множество валов. Их функция – растянуть ленту и начать формировать ее вид и размер.

6-й этап. Повторный цикл охлаждения

После первой растяжки, лента проходит повторный цикл охлаждения. Растянутые материал начинает приобретать конечную форму по заданному типоразмеру.

7-й этап. Подготовка к формированию насечки

В процессе растяжения, лента уменьшается в размерах от 40 до 70%, и после нескольких циклов охлаждения становится готова к формированию насечки.

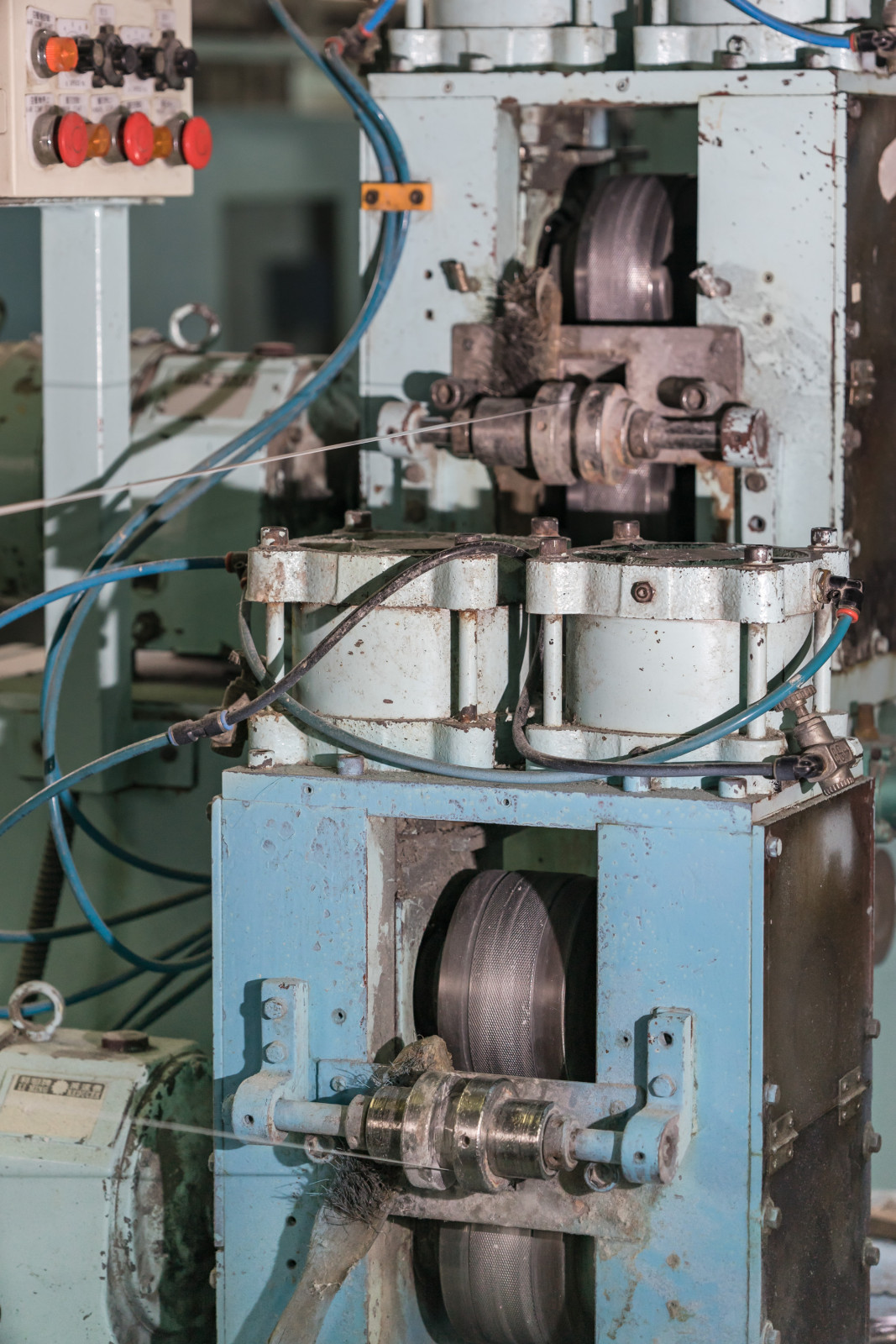

8-й этап. Протяжка ленты через формующие валы

После цикла охлаждения и растяжки, ленту пропускают через формующие валы, имеющие выпуклую поверхность.

9-й этап. Формирование насечки

Еще 10 лет назад вся лента делалась без насечки, но в последствии для снижения удельного веса ленты, а следовательно себестоимости, была придумана насечка.

Лента с насечкой и гладкая лента одинаково держатся в скобе и не проскальзывают при натяжении, что было подтверждено тестами на разрывной машине.

10-й этап. Стабилизация

На одном из последних этапов производства, проводится стабилизация молекулятной структуры изготавливаемой ленты, а также снятие внутренних напряжений

11-й этап. Цикл сушки ленты

После прохождения всего процесса формирования, охлаждения и нанесения насечки, лента должна пройти цикл сушки. Обычно лента просто висит в натянутом состоянии расстояние 5-10 метров от последней машины растяжения до конвейера осуществляющего намотку на картонную шпулю.

12-й этап. Намотка ленты на картонную шпулю

Намотка производится в несколько рядов на одном уровне по поверхности картонной втулки. В намотчике установлено контрольное окно, которое не допускает намоту ленты ненадлежащего качества. Электронные намотчики проходят ежегодную поверку в Госстандарте Республики Беларусь и гарантируют точность намотки до 1 метра.

Предлагаем вашему вниманию короткометражное видео про процесс производства полипропиленовой ленты

Цех по производству полипропиленовой ленты на предприятии компании UNITAPE в городе Минск